Aleación de magnesio fundido ZM7 de alta resistencia

ZM7 es una aleación de magnesio-zinc-silver-circonio. Debido a la alta fracción de masa del elemento de fortalecimiento del zinc, que es del 7,5%al 9%, y la fracción de masa de la plata del elemento de endurecimiento por precipitación, que es de aproximadamente el 1%, esta aleación tiene la mayor resistencia a la tracción, límite de rendimiento y plasticidad entre las aleaciones de magnesio fundido existentes en China a temperatura ambiente, y también tiene una buena resistencia a la fatiga. Esta aleación tiene un buen rendimiento de llenado mientras Tiene una tendencia relativamente grande de microporosidad, medidas de proceso correspondientes adoptadas durante la fundición para superar este problema. Esta aleación se utiliza para piezas que requieren altas propiedades mecánicas a temperatura ambiente.

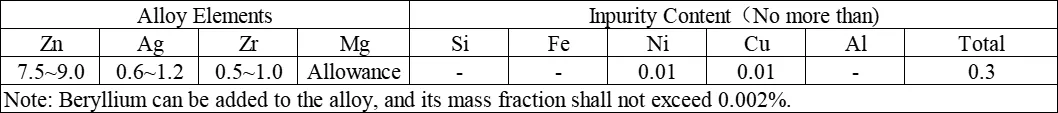

I. Composición química y propiedades de la aleación ZM7

Composición química y contenido de impureza (fracción de masa) % de la aleación de magnesio fundido ZM7

(1) La resistencia a la oxidación de la aleación ZM7 es similar a la de otras aleaciones de magnesio. Es inflamable y explosivo, y tiene un riesgo relativamente alto.

(2) La aleación ZM7 tiene una buena resistencia a la corrosión en el aire seco, pero su estabilidad química es pobre en el aire húmedo, el agua (especialmente el agua de mar) y reacciona vigorosamente con la mayoría de los ácidos inorgánicos. En las atmósferas industriales, la resistencia a la corrosión del magnesio es similar a la del acero de carbono medio. La película de óxido de magnesio no es densa, por lo que debe tratarse en la superficie antes del uso a largo plazo en la atmósfera.

(3) La aleación ZM7 es estable al ácido selenico, los fluoruros y el ácido hidrofluorico, formando sales insoluble. A diferencia del aluminio, las aleaciones de magnesio no reaccionan con álcali cáustico y también son estables en gasolina, queroseno y aceite lubricante. El magnesio es uno de los metales más electronegativos, y no se permite que esté directamente en contacto con aleaciones de aluminio (excepto las aleaciones de aluminio-magnesio), aleaciones de cobre, acero y otras partes durante el ensamblaje, de lo contrario causará corrosión electroquímica.

(4) TLa estabilidad de la corrosión de las aleaciones de magnesio se reducirá por Hierro, silicio, cobre, níquel, cloruros y otras impurezas, así como ciertos defectos de fundición. El circonio en la aleación puede eliminar los efectos nocivos de las impurezas y refinar el grano, mejorando en gran medida la resistencia a la corrosión de la aleación.

II. Propiedades físicas de la aleación ZM7

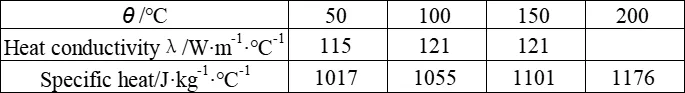

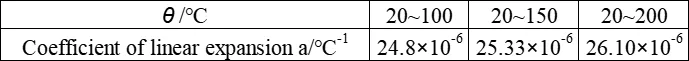

La aleación ZM7 es no magnética; su densidad ρ es 1.87 g/cm³; El rango de temperatura de fusión es 475 - 621°C. lo específico La capacidad del calor y la conductividad térmica de la aleación ZM7 se muestran en la siguiente tabla. El coeficiente de expansión lineal también se presenta en la tabla a continuación.

La capacidad térmica específica y la conductividad térmica de la aleación ZM7

El coeficiente de expansión lineal de la aleación ZM7

Iii. Propiedades mecánicas de la aleación ZM7

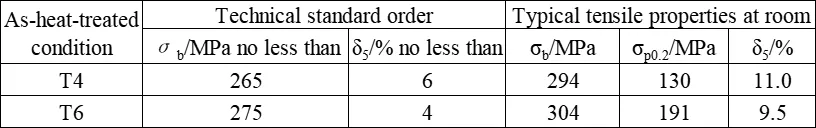

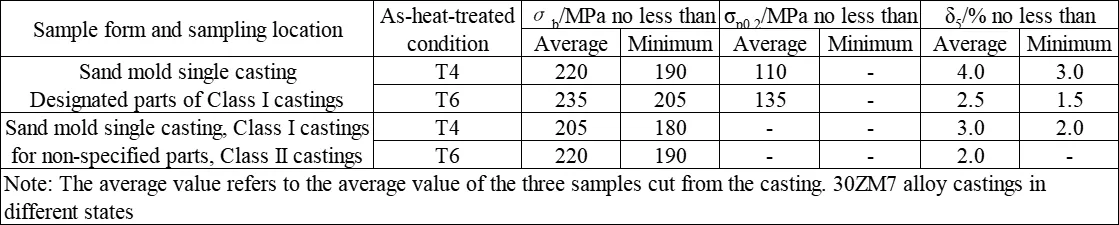

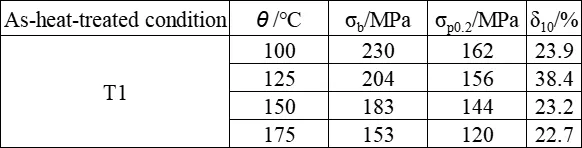

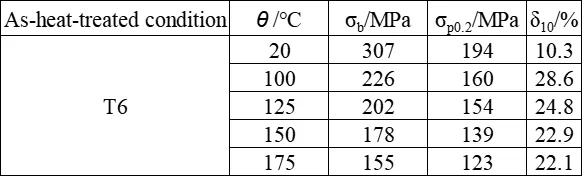

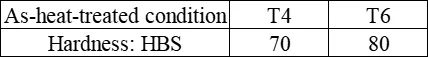

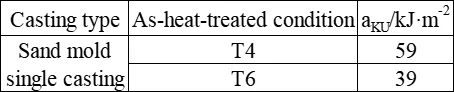

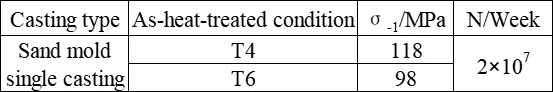

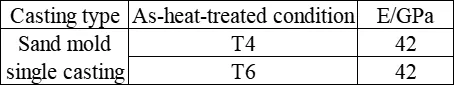

La resistencia al corte τ de la aleación ZM7 en condición T6 es de 240 MPa. Las propiedades de tracción típicas de la aleación ZM7 a temperatura ambiente según el estándar técnico (muestra de fundición única) se muestran en la siguiente tabla. Las propiedades mecánicas a temperatura ambiente y varias temperaturas se presentan en la siguiente tabla. Las propiedades de tracción a temperatura ambiente de las fundiciones de aleación ZM7 con diferentes secciones transversales se muestran en la siguiente tabla. Las propiedades de tracción a alta temperatura se presentan en la siguiente tabla. Las propiedades de tracción de la aleación ZM7 después de calentar a 150°C durante 50 horas se muestran en la siguiente tabla. La dureza de las fundiciones de aleación ZM7 se presenta en la siguiente tabla. Las propiedades de impacto de la aleación ZM7 se muestran en la siguiente tabla. El límite de fatiga de alta temperatura de la aleación ZM7 se presenta en la siguiente tabla. El módulo elástico de temperatura ambiente de las fundiciones de aleación ZM7 se presenta en la siguiente tabla.

Estándar técnicoS para aleación ZM7 (muestras de un solo estado) y propiedades típicas de tensión a temperatura ambiente

Valores de propiedad mecánica de las fundiciones de aleación ZM7 en diferentes condiciones

Propiedades de tracción de alta temperatura típica de las piezas de aleación ZM7

Propiedades de tracción de la aleación ZM7 después de calentar a 150℃ por 50 horas

La dureza de los fundiciones de aleación ZM7

El rendimiento de impacto de la aleación ZM7

El límite de fatiga de alta temperatura de la aleación ZM7

El módulo elástico de la temperatura ambiente de las piezas de aleación ZM7

IV. Proceso de fusión y fundición de aleación ZM7

Fusión:

(1) El proceso de fusión y fundición de esta aleación es similar al de otras aleaciones de magnesio-zinc-circonio. El zinc y la plata se agregan en forma de metales puros, mientras que el circonio se agrega en forma de aleación maestra de magnesio-circonio.

(2) Durante el proceso de preparación de la aleación, es necesario evitar la contaminación por elementos como aluminio, hierro, silicio y manganeso, ya que estos elementos obstaculizan el efecto de refinamiento de grano del circonio en la aleación.

(3) Debido a la baja solubilidad del circonio y su tendencia a formar compuestos con varios elementos de impureza y, por lo tanto, se pierde, la cantidad de circonio agregada debe ser de 3 a 5 veces el contenido de circonio requerido en la aleación para garantizar el contenido de circonio en la aleación. El alto contenido de zinc en la aleación hace que la adición de circonio sea algo difícil, por lo que la tecnología de fusión y el control de la temperatura son extremadamente importantes.

Proceso de lanzamiento:

(1) rendimiento de casting. La aleación tiene buenas propiedades de llenado, pero una tendencia significativa hacia la porosidad microscópica. La primera grieta en la prueba de tendencia de agrietamiento en caliente se formó en un ancho de anillo de 17.5 mm. La tasa de contracción lineal es del 1.1%. Temperatura de fundición: 720-800℃.

(2) rendimiento de soldadura. La aleación tiene un rendimiento de soldadura deficiente y generalmente es difícil de soldar.

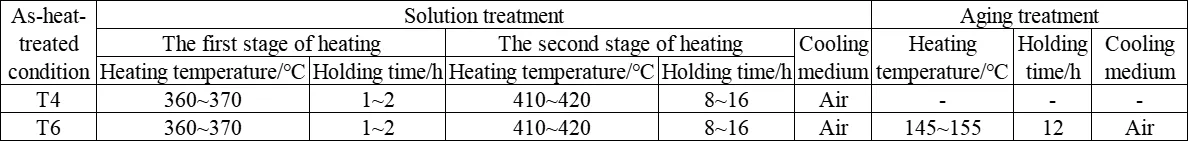

(3) rendimiento del proceso de tratamiento térmico. Las piezas fundidas deben usarse en el estado tratado con solución (T4) o en el estado de solución y envejecido artificial (T6). Durante el tratamiento de la solución, la atmósfera en el horno de tratamiento térmico debe contener 0.7% (al menos 0.5%) dióxido de azufre (0.5-1.5 kg de pirita o sulfuro ferroso se debe agregar por metro cúbico de volumen del horno) o dióxido de carbono al 3% como una atmósfera protectora para prevenir la oxidación y la combustión de las fundiciones de Magnesium. Al colocar las piezas fundidas en la rejilla de tratamiento térmico, se debe tener cuidado para evitar la deformación de la deformación de las piezas fundidas. Pueden ser necesarios accesorios o soportes especiales cuando sea necesario.

Procesos de tratamiento térmico comunes para piezas de aleación ZM7

V. Aplicaciones de aleación ZM7

La aleación ZM7 se ha utilizado en piezas como cubos de ruedas y cilindros externos, y también se puede aplicar a componentes estresados de forma simple.

EN

EN NL

NL FR

FR DE

DE JA

JA KO

KO PT

PT RU

RU ES

ES TR

TR