Aleación de magnesio zm1: material de alto rendimiento para aplicaciones estructurales

I. Composición química y propiedades de la aleación ZM1

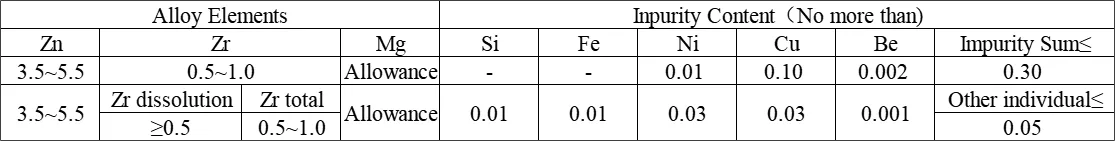

Composición química y contenido de impureza (fracción de masa) del % de aleación de magnesio de fundición ZM1

I. PPropiedades históricas de la aleación ZM1

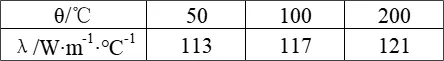

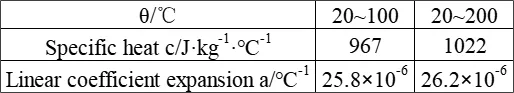

Es mrango de temperatura de elting es 560–640°C. Conductividad térmica, capacidad térmica específica y coeficiente de expansión lineal: ver tablas a continuación. El Dentorno es 1.82 g/cm³. Resistividad eléctrica será P = 62nΩ·m a las 20°C. La aleación zm1 es nsobre magnético, de los cuales punto de encendido en el aire está arriba 400°C y que rEacts violentamente con agua en el estado fundido.

La conductividad térmica de la aleación ZM1

La capacidad de calor específica y el coeficiente de expansión lineal de la aleación ZM1

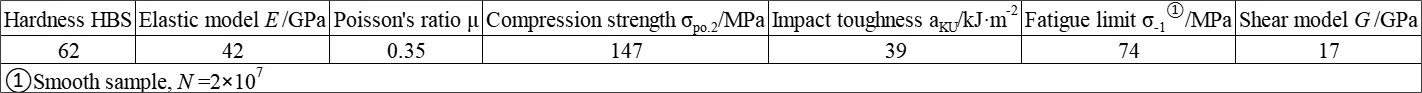

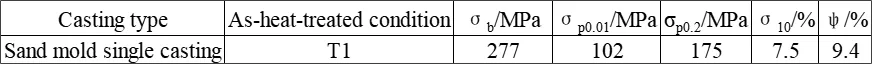

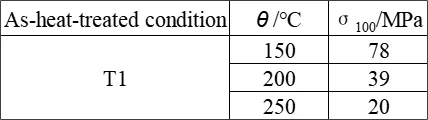

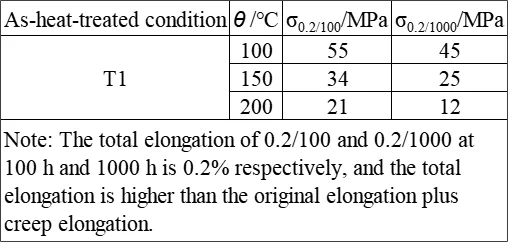

III. Propiedades mecánicas de las propiedades aleymecánicas de la aleación ZM1 de la aleación ZM1

Las propiedades mecánicas parciales a la temperatura ambiente, las propiedades típicas de la tracción a la temperatura ambiente, las propiedades típicas de baja temperatura y la tracción a alta temperatura, la resistencia de alta temperatura y las propiedades de fluencia de alta temperatura de la aleación ZM1, que señala fuerza de fatiga de temperatura OOM (n = 2×107), módulo elástico de temperatura ambiente E = 42 GPA, módulo de corte G = 17 GPA y relación de Poisson μ=0.35.

Propiedades mecánicas de temperatura ambiente parcial de la aleación ZM1

Propiedades de tracción de temperatura ambiente típica de las piezas de fundición ZM1

Propiedades de fluencia de alta temperatura de aleación ZM1

Propiedades de fluencia de alta temperatura de aleación ZM1

Ⅳ.El proceso de fundición y fundición de la aleación ZM1

1. Sistema de tratamiento térmico:

ZM1 es una aleación ternaria MG-ZR ternary simple, que contiene solo 3.5% a 5.5% Zn y 0.5% a 1.0% ZR. Su microestructura consiste en α fase y fase MGZN, con una pequeña cantidad de compuestos Zn-Zr (Zn2Zr3 o Znzr). En general, se adopta el tratamiento con T1 sin enfriar, y con Envejecimiento en (175 ± 5)℃ durante 28 a 32 horas o en 195℃ durante 16 horas.

1) La fundición y el lanzamiento de la aleación deben llevarse a cabo en el mismo crisol. Si se adopta el proceso de transferencia del metal fundido del crisol de fundición al crisol de fundición, causará la pérdida de circonio en la aleación. Circonio será agregado en forma de aleación maestra mg-zr cuando el líquido de aleación se calienta a 780 a 800℃. Después de agitar exhaustivo, la aleación se refina. Se debe usar suficiente flujo para controlar la oxidación y la combustión de la aleación.

2) Durante el proceso de preparación de la aleación, se deben evitar elementos como aluminio, hierro, silicio y manganeso contaminar la aleación, ya que estos elementos obstaculizarán el efecto de refinamiento de grano del circonio.

3) Debido a la baja solubilidad del circonio y su tendencia a formar compuestos con varios elementos de impureza y, por lo tanto, se pierde, la cantidad de circonio agregada debe ser de 3 a 5 veces el contenido de circonio requerido en la aleación.

4) El grado de refinamiento de grano de la aleación está estrechamente relacionado con el contenido de circonio disuelto en la aleación, por lo que la tecnología de fundición y el control de la temperatura son extremadamente importantes.

2. Resistencia a la corrosión de la aleación ZM1

El magnesio tiene una buena resistencia a la corrosión en el aire seco, pero su estabilidad química es inestable en el aire húmedo, el agua (especialmente el agua de mar) y reacciona vigorosamente con la mayoría de los ácidos inorgánicos. En las atmósferas industriales, la resistencia a la corrosión del magnesio es similar a la del acero de carbono medio. La película de óxido de magnesio no es densa, por lo que debe tratarse en la superficie antes del uso a largo plazo en la atmósfera. Las aleaciones de magnesio son estables contra el ácido selénico, los fluoruros y el ácido hidrofluorico, formando sales insoluble. A diferencia del aluminio, las aleaciones de magnesio no reaccionan con álcali cáustico y también son estables en gasolina, queroseno y aceite lubricante. El magnesio es uno de los metales más electronegativos, y no se permite que esté directamente en contacto con aluminio (a excepción de las aleaciones de aluminio-magnesio), aleaciones de cobre, acero y otras partes, de lo contrario causará corrosión electroquímica. El hierro, el silicio, el cobre, el níquel, los cloruros y otras impurezas, así como ciertos defectos de fundición, reducirán la estabilidad de corrosión de las aleaciones de magnesio. El circonio en la aleación puede eliminar los efectos nocivos de las impurezas y refinar los granos, mejorando significativamente la resistencia a la corrosión de la aleación.

3. Rendimiento del proceso y características de la aleación ZM1:

1) Rendimiento de formación:

Temperatura de fundición: 705 - 815℃.

Las piezas fundidas tienen propiedades mecánicas altas y uniformes, y el grado de reducción en las propiedades mecánicas debido a la microporosidad es menor que el de la aleación ZM5. La fluidez se mide por la longitud de la barra de prueba de fundición como 182 mm. La tendencia a formar microporosidad durante la solidificación es relativamente grande, pero disminuye ligeramente con la disminución del contenido de zinc en la composición de la aleación. Cuando el zinc está en el límite inferior, la microporosidad tiende a concentrarse en lugar de dispersarse. La primera grieta en el ancho del anillo se forma a 25 a 27.5 mm en la prueba de tendencia de grietas en caliente. La tasa de contracción lineal es del 1.5%.

2) Rendimiento de soldadura: la aleación tiene un rendimiento de soldadura deficiente y no es adecuado para la soldadura de reparación.

3) Proceso de tratamiento térmico de las fundiciones de aleación: solo se adopta el tratamiento con envejecimiento para las piezas de aleación.

4) Proceso de tratamiento de superficie:

La superficie de las fundiciones debe oxidarse químicamente para formar una capa protectora delgada. Antes del tratamiento, las piezas de fundición deben ser arenadas y se unen.

Según los diferentes usos de las piezas, la protección de aceite o pintura se aplica después del tratamiento con oxidación.

5) Rendimiento de mecanizado y molienda:

La aleación tiene un excelente rendimiento de mecanizado y se puede mecanizar a una velocidad de alimentación mayor y alta velocidad en comparación con otros metales. La potencia requerida para eliminar una cierta cantidad de metal es menor que la de cualquier otro metal. Durante el mecanizado, ya sea con o sin cortar líquido, se pueden obtener excelentes superficies lisas sin moler ni pulir.

Ⅴ.Aplicación de aleación ZM1

La aleación ZM1 se usa principalmente para la fundición ruedas y pueden aplicarse ampliamente como componentes estructurales de carga en varias maquinaria.

EN

EN NL

NL FR

FR DE

DE JA

JA KO

KO PT

PT RU

RU ES

ES TR

TR