serie de aleación de magnesio—-magnesium-circonio master aleación

i. el papel del circonio en las aleaciones de magnesio

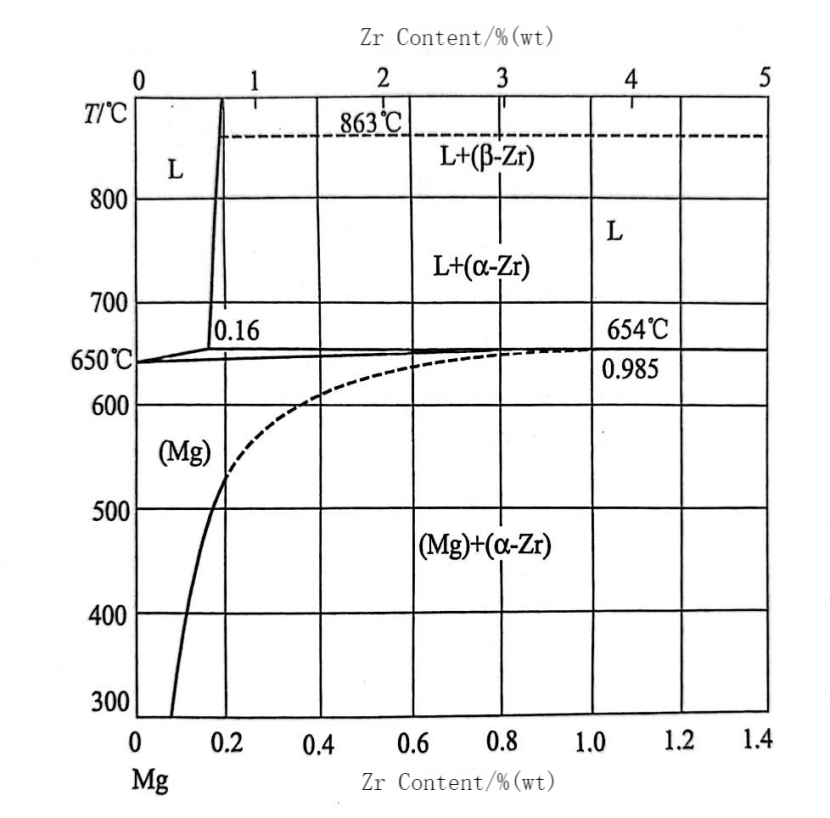

el fortalecimiento del grano fino es uno de los métodos más efectivos para fortalecer las aleaciones de magnesio para mejorar su resistencia, mejorar la plasticidad y la tenacidad. en la actualidad, los métodos más utilizados de fortalecimiento de cristal fino son la aleación de metal, es decir, al agregar elementos y compuestos individuales a las partículas de aleación para refinar la aleación de magnesio, como zr, ca, si y otros factores de inhibición del crecimiento de grano grf (factor de restricción de crecimiento) del valor de los elementos más grandes. entre ellos, el valor grf del elemento zr es 38.29, y la estructura cristalina es muy similar al de mg, que tiene el efecto más significativo en el refinamiento de las aleaciones de mg-re. al mismo tiempo, la adición de zr puede reducir la tendencia de la aleación al agrietamiento térmico y mejorar la resistencia, la plasticidad y la resistencia a la fluencia. sin embargo, hay una gran diferencia en las propiedades de los elementos zr y mg, como se muestra en la tabla 1; y los dos elementos son básicamente inmiscibles, como se muestra en el diagrama de fase binaria de mg-zr en la figura 1. numerosos estudios han demostrado que la mejor manera de agregar zr es a través de la adición de la aleación maestra mg-zr en el magnesio fundido.

tabla 1 comparación de las propiedades de zr y mg

| elementos | mg | zr |

| punto de fusión/℃ | 650 | 1855 |

| punto de ebullición/℃ | 1107 | 4409 |

| densidad/g▪cm-3 | 1.738 | 6.51 |

| estructura cristalina | hcp | hcp |

| constante de la red | a = 0.32092 nmc = 0.52105 nmc/a = 1.6236 | a = 0.3232 nmc = 0.5147 nmc/a = 1.5925 |

| radio atómico/nm | 0.162 | 0.16 |

figura 1 diagrama de fase binaria mg-zr

ii. metroagnesio-circoniomaestroproceso de preparación de aleación

el proceso de preparación tradicional de la aleación maestra mg-zr es el método de reducción térmica de magnesio, que es, al cubrir con sal fundida para protección, a alta temperatura por encima de 1100 ℃, a través de la agitación mecánica, el exceso de mg de metal reacciona con la reacción de mera de metal de metal de metal de metal de metal de metal de metal de metal de metal de metal. la temperatura de reducción de este proceso es mucho más alta que el punto de fusión del metal mg, lo que inevitablemente conducirá a la oxidación y la combustión de mg de metal para producir una gran cantidad de humo; por otro lado, debido al uso de fluoruro de circonio de potasio como materia prima, y tomar el modo de protección de la cubierta de sal fundida, definitivamente producirá una gran cantidad de residuos de desechos que contienen flúor, y el medio ambiente es una contaminación muy grave. y la aleación maestra mg-zr preparada por este proceso tiene una serie de problemas de calidad, como segregación compositiva, partículas de circonio grueso, aglomeración, corrosión de oxidación fácil, etc., que no pueden cumplir con los requisitos de calidad y rendimiento de la nueva generación de aleaciones de magnesio raras de alto rendimiento.

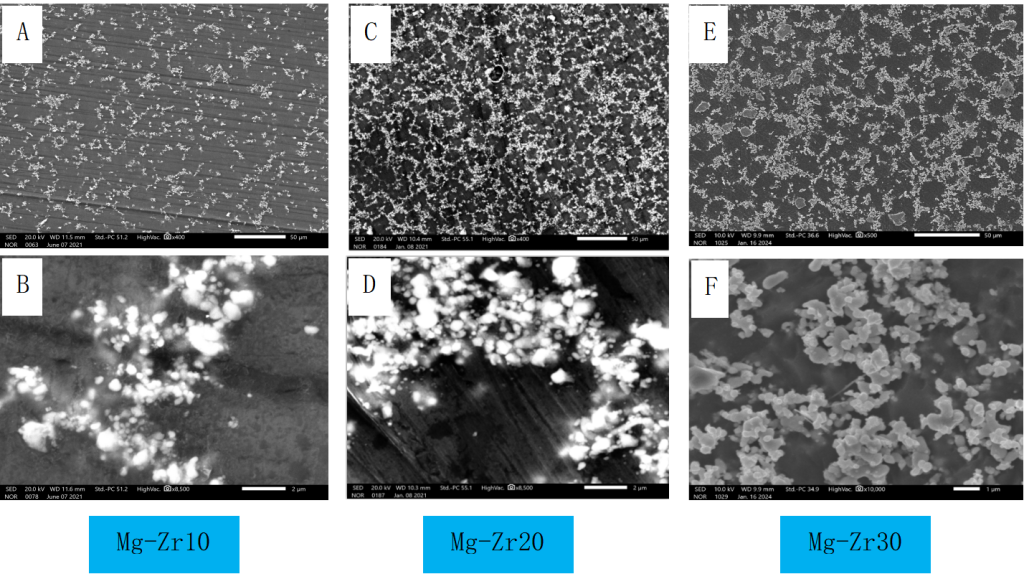

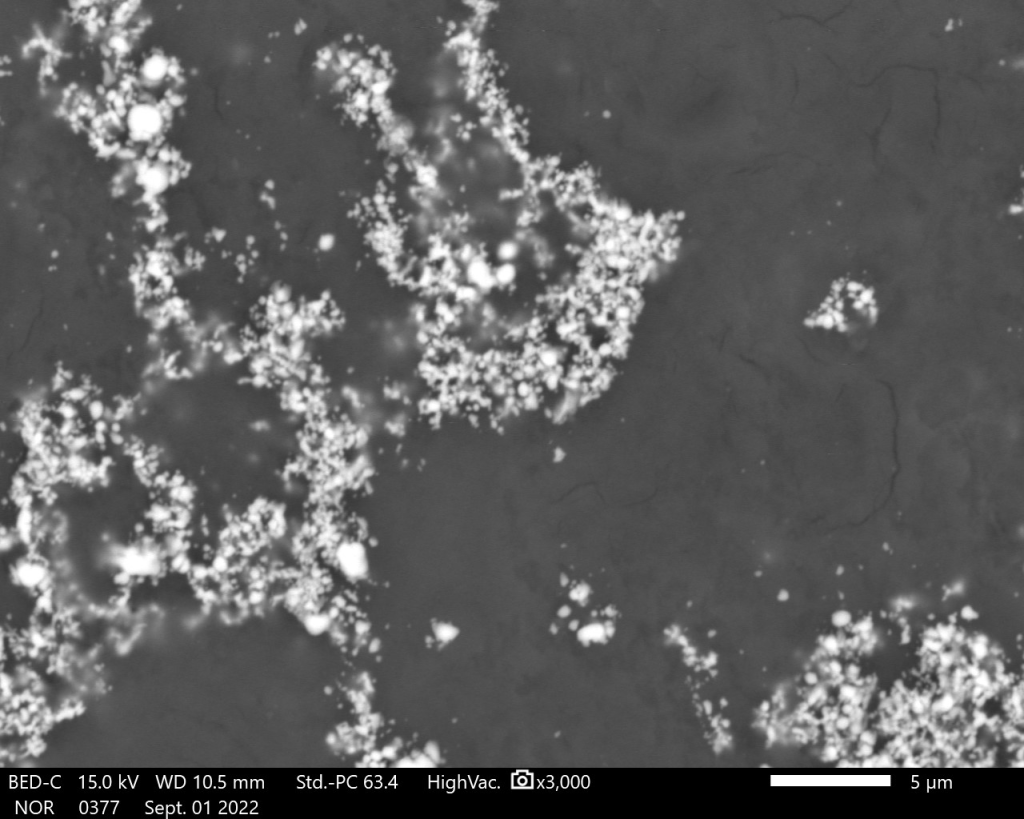

nuestra compañía ha desarrollado independientemente un nuevo proceso de preparación de aleación maestra mg-zr de alta calidad mediante el método de reducción térmica no magnesio. el proceso adopta una tecnología única de fusión y agitación que a través del modo de protección de gas, la temperatura de fusión se puede controlar por debajo de 700 ℃, no solo el entorno de producción es amigable y libre de contaminación, adecuado para la producción a gran escala, y la aleación maestra de mg-zr resultante en el proceso de tamaños de tamaño fino, una distribución uniforme, no hay grandes partículas de grandes partículas. los productos se muestran en la figura 2.

figura 2 mg-zr master altoy

iii. metroagnesio-circoniomaestroindicadores técnicos de aleación

1. composición

tabla 2 tabla de composición de aleación maestra mg-zr

| tipo | especificación | contenido de impureza | observación |

| mg-zr10 | zr: 10 ± 1% | fe≤0.02%、 si≤0.02%、 mn≤0.02%、 ca≤0.02%、 ni≤0.002%、 al≤0.007%、 cu≤0.0008% | el contenido de zr se puede personalizar a pedido |

| mg-zr20 | zr: 20 ± 2% | ||

| mg-zr30 | zr: 30 ± 2% |

2. microestructura y tamaño de partícula zr

figura 3 microestructura de diferente contenido de zr mg-zr master alloy

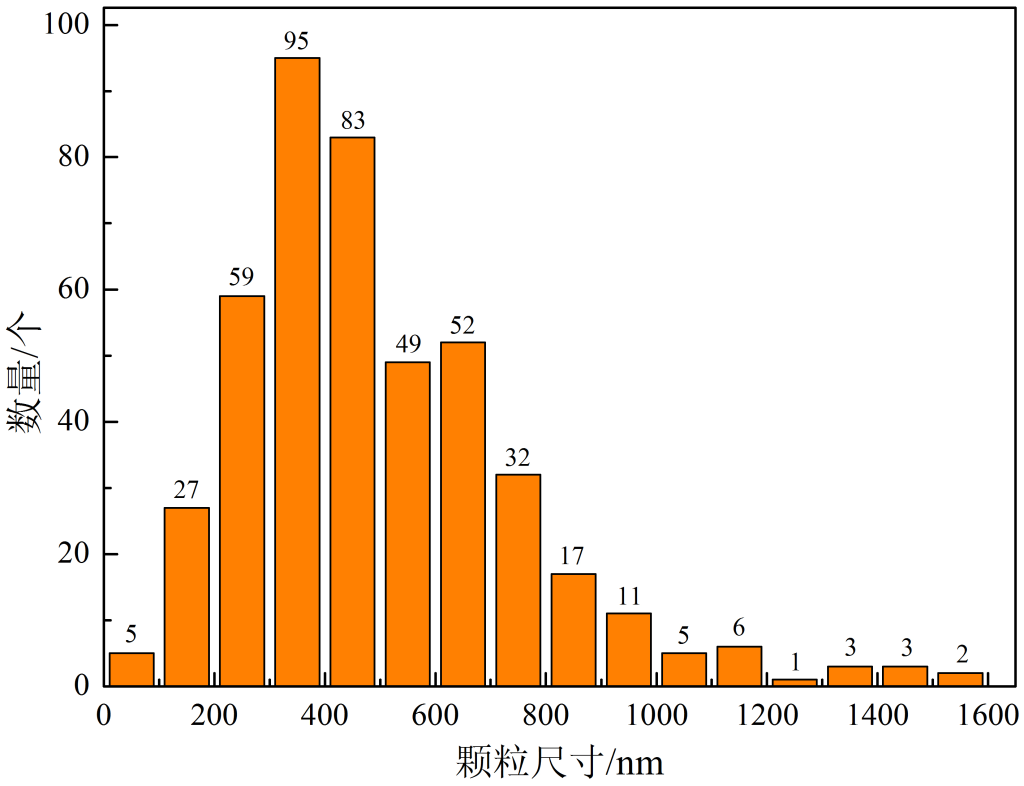

figura 4 distribución del tamaño de la partícula de la aleación del maestro mg-zr20

3. informe de prueba de tercer partido

EN

EN NL

NL FR

FR DE

DE JA

JA KO

KO PT

PT RU

RU ES

ES TR

TR